Drehverbindungen sind vielseitig einsetzbare Großwälzlager, die gleichzeitig Axial- und Radialkräfte übertragen sowie die daraus resultierenden Kippmomente aufnehmen. Sie eignen sich auf Grund ihrer hohen Tragfähigkeit hervorragend für Anwendungen mit hohen Belastungen.

Drehverbindungen gehören nicht zur Gruppe der Kugel- oder Rollenlager, da sie nicht wie diese auf eine Welle oder in einem Gehäuse montiert, sondern axial durch Verschraubung der Lagerringe mit der Anschlusskonstruktion verbaut werden. In der Regel ist die Einbaulage der Drehverbindungen aufliegend, aber es gibt auch Anwendungen und Einsatzfälle mit hängender oder vertikaler Montage.

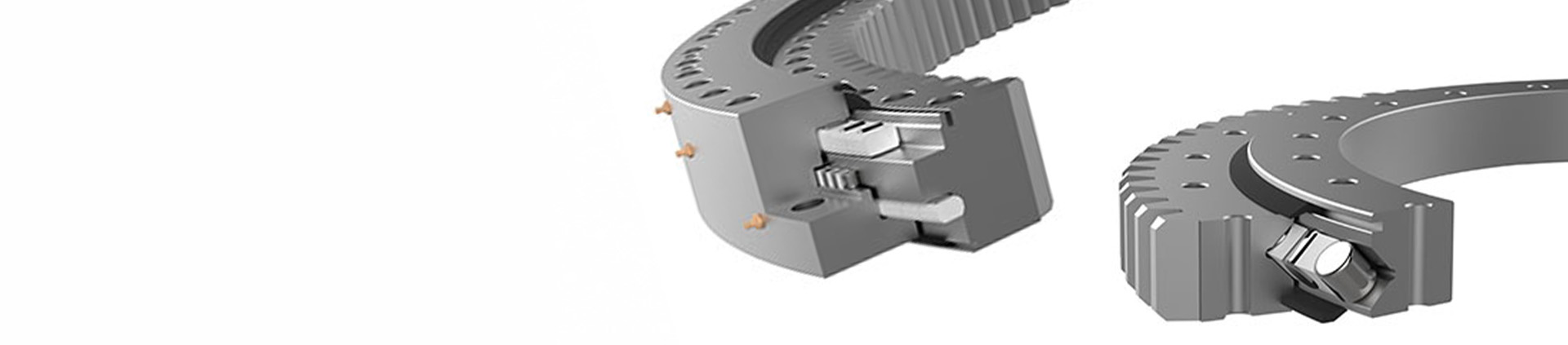

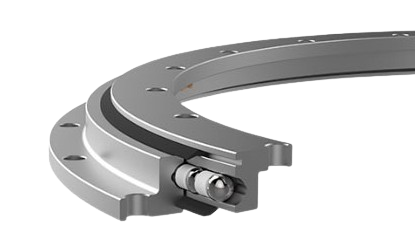

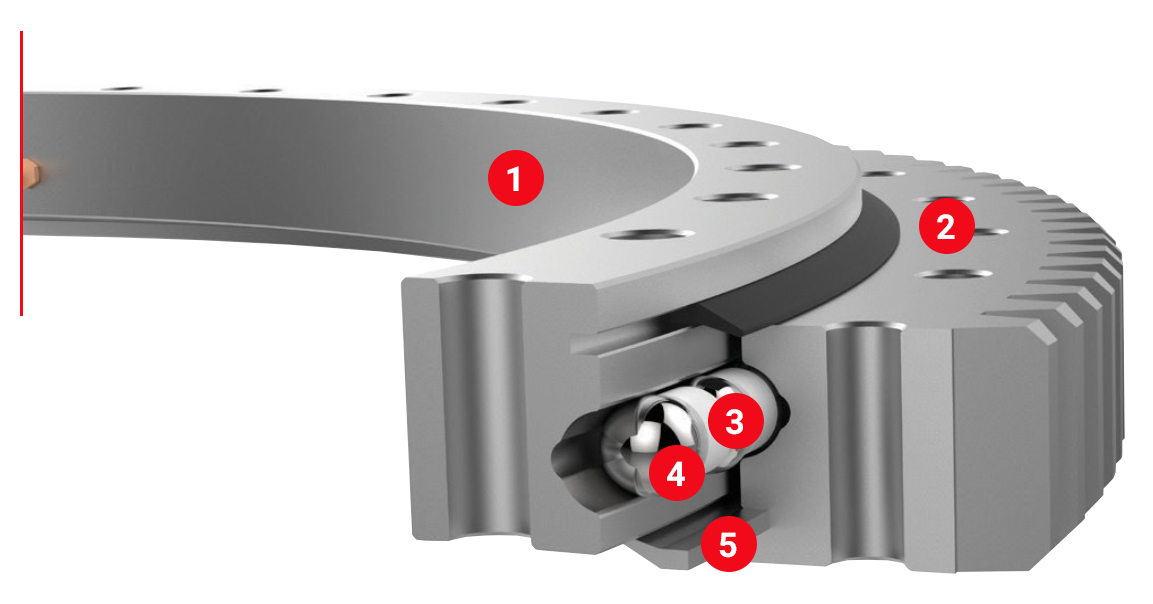

Der Grundaufbau einer Drehverbindung besteht bei den einreihigen Bauformen aus je einem Außen- und Innenring und bei den mehrreihigen Bauformen aus bis zu drei Ringen. Des Weiteren gehören dazu Wälzkörper, die von Distanzhaltern auf Abstand gehalten und geführt werden, sowie einem abgedichteten Laufbahnsystem mit Fettschmierung.

Drehverbindungen unterscheiden sich anhand ihrer Wälzkörperformen und des Prinzips der Kraftübertragung, in Kugeldrehverbindungen und Rollendrehverbindungen, sowie ihre Sonderbauformen.

Unser Lieferprogramm umfasst Drehverbindungen in den Abmessungen von Ø 300 mm bis Ø 5000 mm.

Drehverbindungen werden unabhängig von ihrer Wälzkörper- und Lagerbauform in drei Ausführungen unterteilt. Aus diesen drei Grundbauformen leiten sich weitere Lagerbauformen ab, die auf die verschiedensten Einsatzgebiete und Anwendungen optimal abgestimmt sind. Dem Anwender stehen Standarddrehverbindungen oder Katalogtypen in großer Abmessungsbandbreite zur Verfügung, doch bei der überwiegenden Zahl handelt es sich um kundenspezifische Lösungen, die gemeinsam mit den Kunden entwickelt werden.

Als wichtige Verbindungselemente finden Drehverbindungen vielfache Anwendung in:

um nur einige Bereiche zu nennen.

Drehverbindungen werden aus niedriglegierten wärmebehandelbaren Stählen hergestellt. Meistens kommen nahtlos gewalzte Ringe aus C45+QT und 42CrMo4+QT, gemäß EN 10083-2 und EN 10083-3 bzw. 10083-3 mit strengeren Anforderungen zur Gewährleistung eines Temperatureinsatzbereichs von -20°C zum Einsatz.

ROTIS verwendet eine Vielzahl von Stählen, die auf Grund ihrer unterschiedlichen strukturellen Beschaffenheit (normalisiert oder vergütet) für die unterschiedlichsten Anwendungen eingesetzt werden können, wobei sich vergüteter Stahl sowohl für die Herstellung von Drehverbindungen als auch von Zahnrädern, die höheren Belastungen ausgesetzt sind, wesentlich besser eignet als normalvergüteter Stahl. Drehverbindungen werden standardmäßig aus C45 oder 42CrMo4 gefertigt.

Die folgende Tabelle zeigt die Bezeichnungen für die zwei weitverbreitetsten Drehverbindungs-werkstoffe nach Land und ihrer jeweiligen Werkstoffnummer gemäß EN 10083-2:2006 und EN 10083-3:2006:

| LAND | WERKSTOFFSCHLÜSSEL | ||

| DEUTSCHLAND | DIN | Ck45 | 42CrMo4 |

| ITALIEN | UNI | C45 | 42CrMo4 |

| SPANIEN | UNE | C45K (F1140) | 42CrMo4 (F8232) |

| JAPAN | JIS | S45C | SNB7 |

| SCHWEDEN | SSSTAHL | 1672 | 2244 |

| USA | AISI | 16B45 | 4142 |

Für spezielle Anwendungen oder besondere Funktionsanforderungen wie dem Einsatz in hoher Luftfeuchtigkeit oder salzhaltigen Umgebungsbedingungen, ist jedoch die Verwendung anderer Werkstoffe möglich.

Bei Kugeldrehverbindungen entsprechen die standardmäßig verwendeten Wälzkörper der DIN 5401, bei Rollendrehverbindungen werden Zylinderrollen nach DIN 5402 eingesetzt.

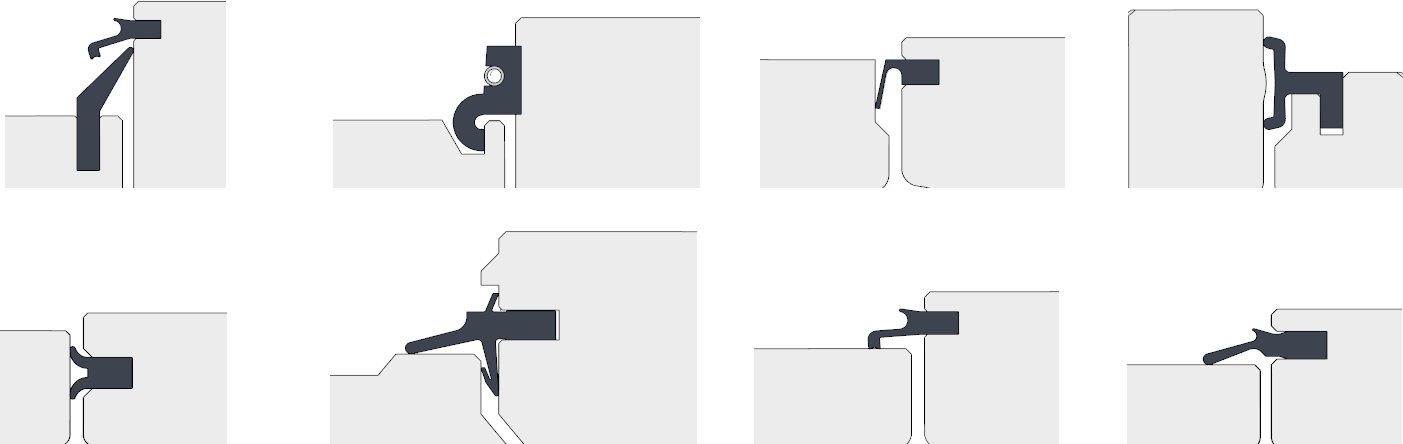

Die zur Wälzkörpertrennung verwendeten Elemente (Abbildung 1 bis Abbildung 5) bestehen je nach Anwendung und Anforderung aus PA6, PA1010 oder PVC.

Distanzhalter Standardausführung für Kugeldrehverbindungen

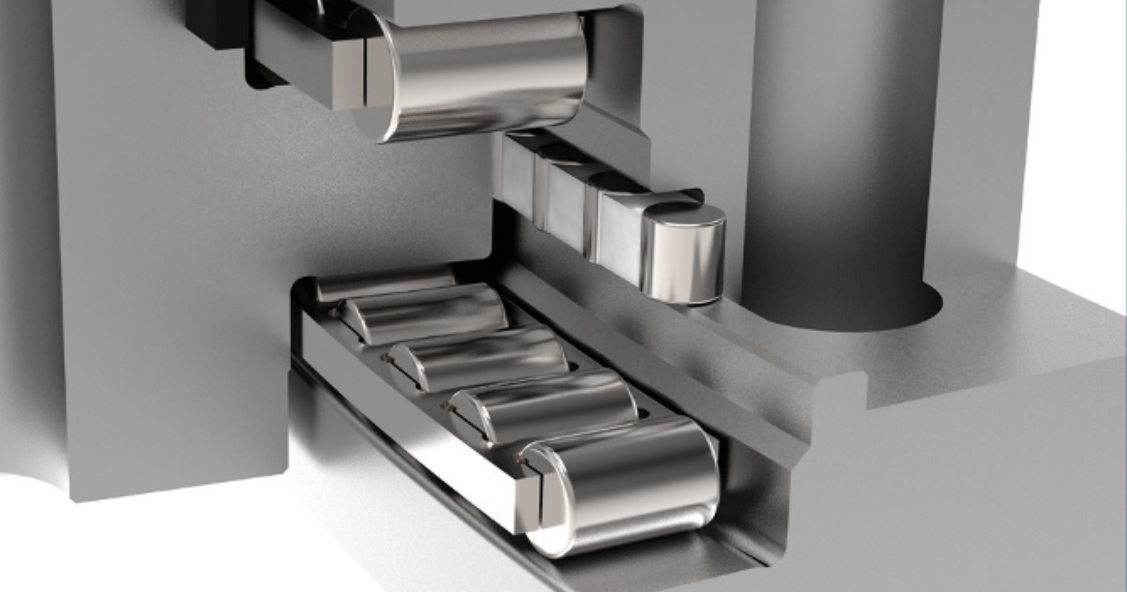

Axialrollen-Distanzkäfig

Bandkäfig für Kugeldrehverbindungen

Radial- und Axialrollen-Distanzhalter

Kreuzrollen-Distanzhalter

Drehverbindungen werden in der Regel mit integrierten Dichtungen auf beiden Seiten des Laufbahnsystems ausgeführt.

Dichtungssysteme

Für bestimmte Anforderungen in schwierigen Umgebungsbedingungen oder bei mechanischer Beanspruchung werden spezielle Dichtungsprofile und Anordnungen, Labyrinth- oder Mehrfachsysteme eingesetzt.

Daneben existieren jedoch verschiedene Anwendungen und Einsatzfälle in geschlossenen Antriebssystemen, bei denen die Abdichtung einseitig oder beidseitig entfällt und die Laufbahnen über den Ölkreislauf der Anlage versorgt und geschmiert werden.

ROTIS Standard-Drehverbindungen sind mit einem Schmiersystem zur Schmierung der Laufbahnsysteme ausgestattet.

Andere Ausführungen des Schmiersystems wie axiale Anordnungen der Schmierbohrungen, alternative Größen und Formen von Schmiernippeln oder Gewinden sind möglich. Im Falle, daß kundenseitig eine Anlieferung der Drehverbindungen ohne Schmiernippel erwünscht ist, werden die Schmierbohrungen durch Standard-Kunststoffstopfen verschlossen.

Für spezielle Anwendungen und Einsatzzwecke in schwierigen Umgebungsbedingungen bietet die Schmierstoffindustrie ein breites Spektrum von Spezialschmierstoffen. Entsprechend der jeweiligen Leistungsanforderung wird der passende Schmierstoff bestimmt.

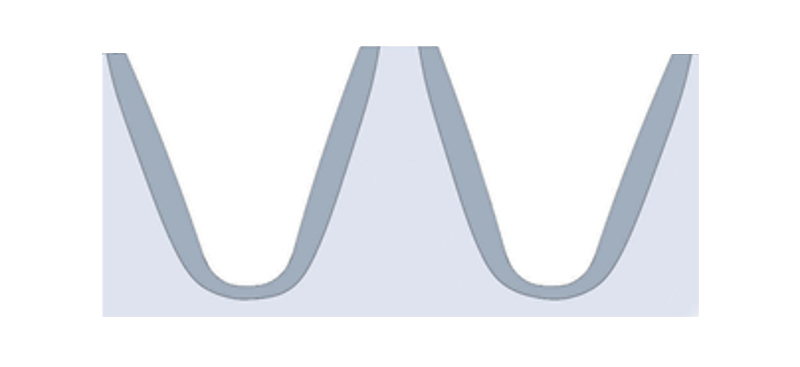

Die Kugel- und Rollenlaufbahnen der Ringe aus legiertem Vergütungsstahl werden feinst bearbeitet und induktiv gehärtet, um höchste Tragfähigkeit und eine lange Lebensdauer zu gewährleisten.

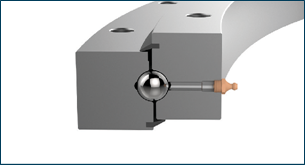

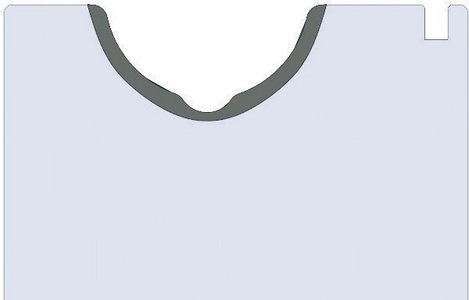

Härteschicht Kugellaufbahn

Härteschicht Rollenlaufbahn einer dreireihigen Rollendrehverbindung

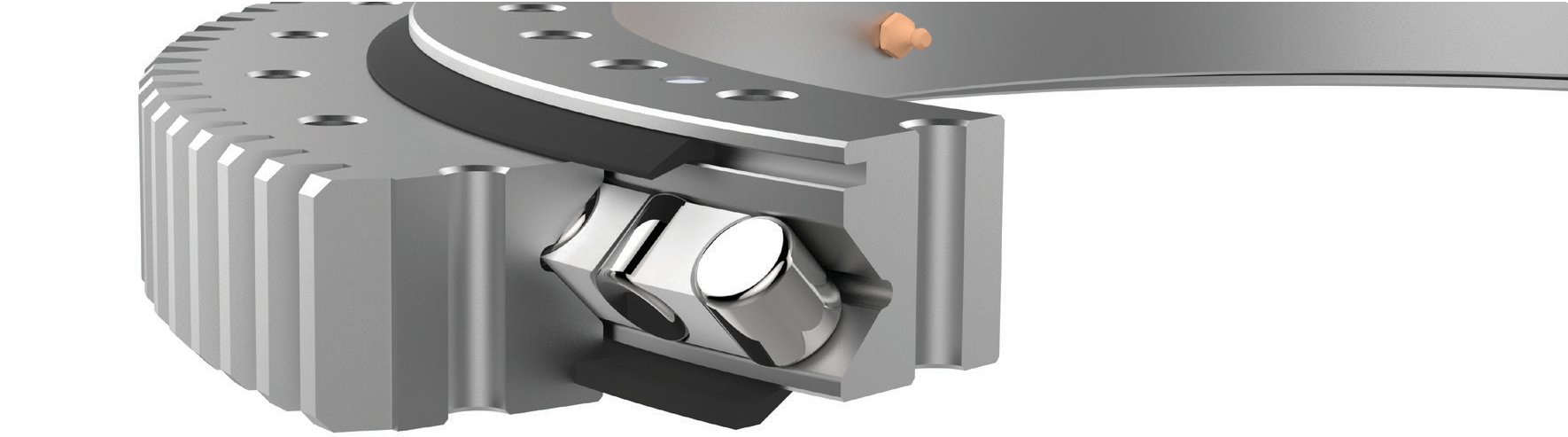

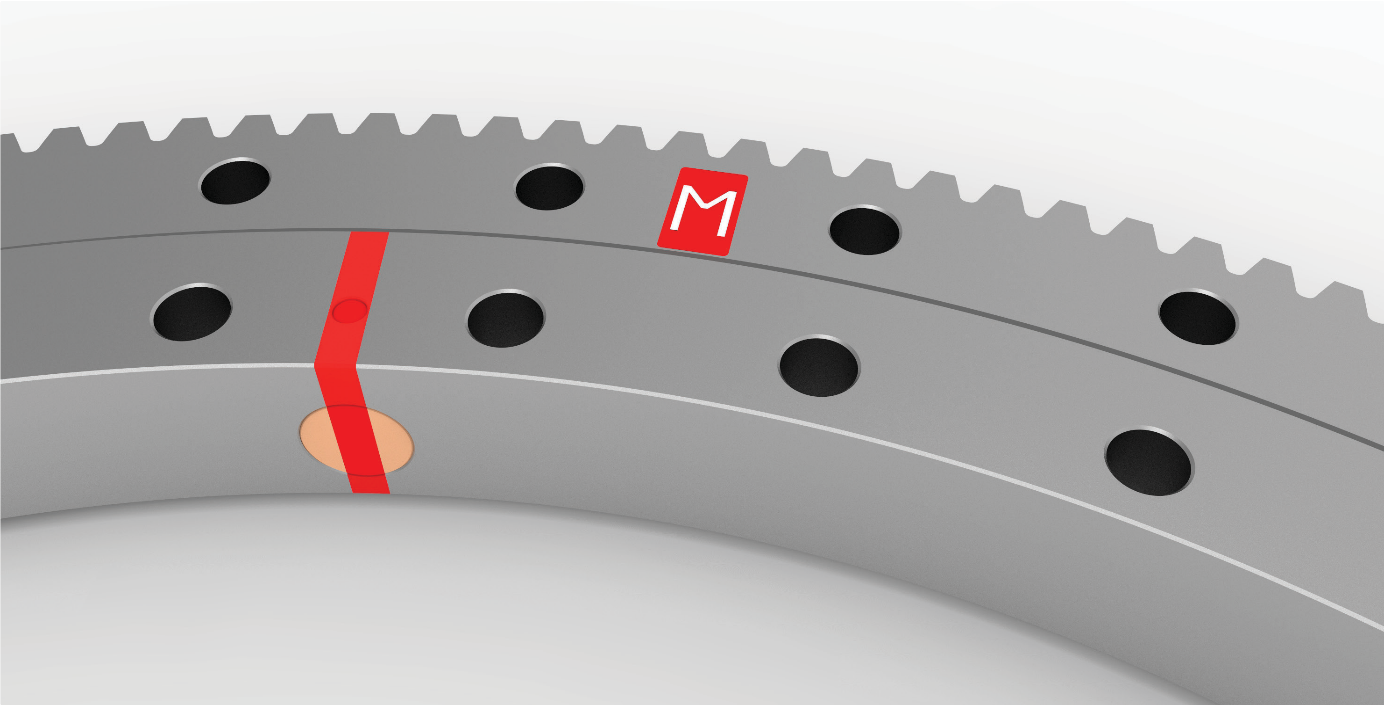

Die Position des Härteschlupfs befindet sich auf jedem Ring an der Markierung mit einem gestempelten, rot lackierten Buchstaben "M" (alternativ "S"), oder an der Position des Füllstopfens. Durch den Füllstopfen werden die Wälzkörper in das Laufbahnsystem eingesetzt, dieser befindet sich stets in der weichen Zone des Härteschlupfs. Die Drehverbindung muss immer so positioniert werden, dass sich der Härteschlupf in der am wenigsten belasteten Zone befindet.

Kennzeichnung des Härteschlupfs am Außen- und Innenring

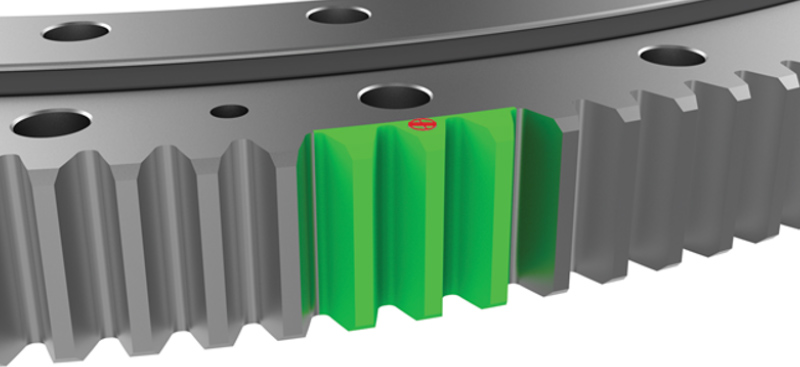

Bei den Drehverbindungen in verzahnter Ausführung wird die Verzahnung überwiegend als Geradverzahnung ausgeführt, jedoch sind Schräg- und Sonderverzahnungen ebenso möglich.

Bei besonderen Beanspruchungen und hohen Drehmomenten kann die Verzahnung in induktiv gehärteter Ausführung gefertigt werden.

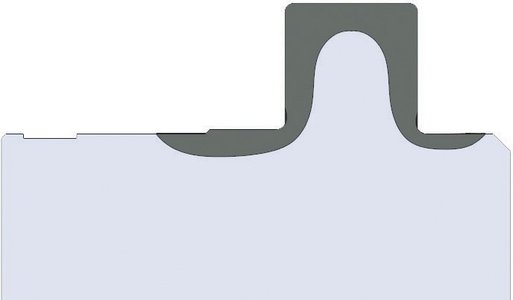

Zahngrundhärtung

Aus technologischen Gründen wirken sich zahlreiche, aus dem maschinellen Bearbeitungsprozess der Zähne entstehenden Faktoren, auf die Rundlaufgenauigkeit der Verzahnungen aus. Die Verzahnungshärtung ist hierbei ein wesentlicher Faktor.

Um den Verschleiß zu minimieren und die Gebrauchsdauer zu verlängern, ist eine korrekte Einstellung des Zahnflankenspiels zwischen der Verzahnung der Drehverbindung und dem Antriebsritzel bei der Montage zwingend notwendig.

Das empfohlenen Zahnflankenspiel beträgt 0,03 x m, wobei der Wert des Moduls für mm steht. Detaillierte Beschreibungen zur Einstellung des Zahnflankenspiels finden sich in den Herstelleranweisungen zum Einbau, der Schmierung und Wartung von Drehverbindungen.

Kennzeichnung des Zahnrundlaufs

Die Allgemeintoleranzen der Standard-Drehverbindungen entsprechen der Norm ISO 286-1 und ISO 286-2.

Zum Schutz der bearbeiteten Metalloberflächen vor Korrosion stehen, abhängig von den Anforderungen und Umgebungsbedingungen, verschiedene Möglichkeiten zur Verfügung.

Die Form der Wälzkörper, bei dieser Bauart sind es Kugeln, beschreibt das Prinzip der Kraftübertragung (Punktkontakt) und ist namensgebend.

Die Form der Wälzkörper, bei dieser Bauart sind es zylindrische Rollen, beschreibt das Prinzip der Kraftübertragung (Linienkontakt) und ist namensgebend.

Neben den klassischen Hauptbauformen gibt es noch eine Reihe verschiedener Sonderbauformen für besondere Einsatzzwecke und Anwendungsfälle.

Sämtliche Angaben und Bezeichnungen gelten ausschließlich für Drehverbindungen des Herstellers ROTIS. Bitte beachten Sie, dass die genannten Produktspezifikationen und -merkmale aufgrund von Produktänderungen abweichen können und daher unverbindlich sind. Die gewünschten Produktspezifikationen und -merkmale sind daher im Einzelfall beim Kauf ausdrücklich zu vereinbaren.

* Castrol, Rustilo, und das Castrol Logo sind Markenzeichen oder eingetragene Marken der Castrol Limited (einem Unternehmen der BP Europa SE und Teil der BP p.l.c.) oder eines mit der BP p.l.c. verbundenen Unternehmen..

** Shell, Gadus, und das Shell Logo sind Markenzeichen oder eingetragene Marken der Shell plc, oder eines mit der Shell plc verbundenen Unternehmen.

*** Mobil, Mobilith und das Pegasus Design sind Markenzeichen oder eingetragene Marken der Exxon Mobil Corporation oder eines mit der Exxon Mobil Corporation verbundenen Unternehmen.

**** Die Marke Tectyl® und sämtliche Rechte sind im Besitz von Ashland Consumer Markets (Valvoline™) oder eines mit der Ashland Global Holdings Inc. verbundenen Unternehmen.