Neben Hybrid-Kugellagern sind Vollkeramiklager für extrem hohe Umgebungstemperaturen, mit bemerkenswerter Härte, niedrigem Reibungskoeffizienten, leichter Bauweise und außergewöhnlicher Beständigkeit gegenüber Korrosion und Chemikalien.

Made for extreme environment

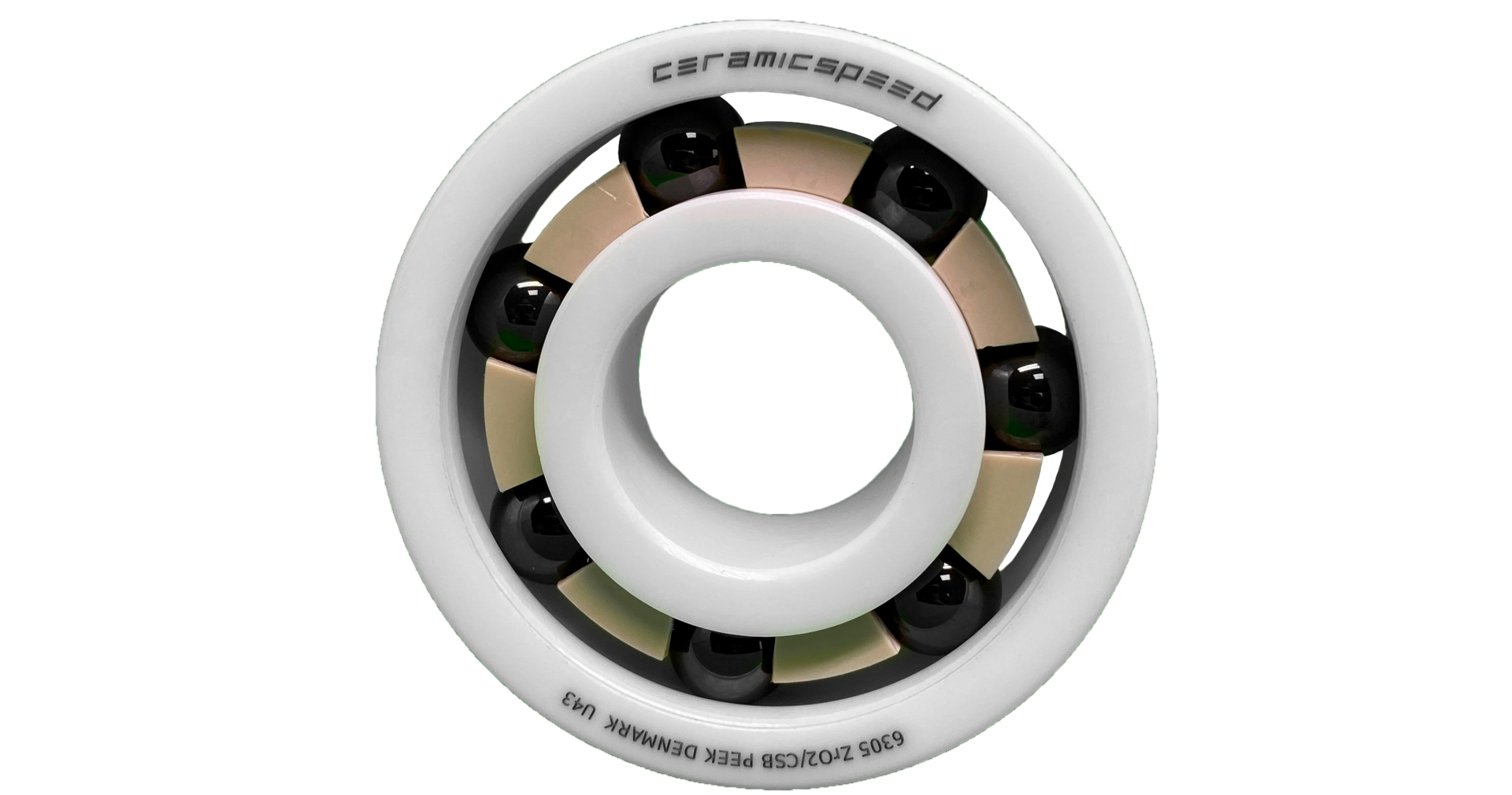

Lagerringe aus Zirkoniumdioxid (ZrO2): Die Lagerringe der CeramicSpeed-Vollkeramiklager bestehen aus Zirkoniumdioxid (ZrO2), einem äußerst widerstandsfähigen Keramikmaterial mit Wärmeausdehnungseigenschaften, die denen von Stahl ähneln und das Design der Wellen- und Gehäusepassungen vereinfachen.

Siliziumnitrid-Kugeln (Si3N4): Ausgestattet mit hochwertigen Siliziumnitrid-Kugeln zeichnen sich unsere Lager durch die höchste erreichbare Oberflächengüte und Rundheit aus. Diese Kombination aus Zirkoniumringen und Siliziumnitridkugeln führt zu einer Lagerlösung mit niedrigem Reibungskoeffizienten, reduzierter Masse und bemerkenswerter Beständigkeit gegenüber Wasser, Chemikalien und anderen aggressiven Medien.

Vollkeramiklager von CeramicSpeed zeichnen sich als zuverlässige, effiziente und langlebige Komponenten aus. Haltbarkeit und Leistung machen sie zur bevorzugten Wahl in Branchen, in denen optimale Funktionalität in anspruchsvollen Anwendungen unverhandelbar ist.

Sie laufen häufig unter extremen Umgebungsbedingungen und sind besonders für sehr hohe Drehzahlen geeignet. Dazu haben Vollkeramiklager ein geringes Gewicht.

Vollkeramiklager finden bevorzugt Anwendung in

Eine Serie von Wälzlagern, die entwickelt wurde, um die Lebensdauer von Lagern in verunreinigten Umgebungen und von Lagern, die hohen Belastungen ausgesetzt sind, zu erhöhen. Die Wälzkörper in diesen Lagern sind mit einem extrem harten Material beschichtet, was sie noch robuster gegen Fremdkörper, hohe Belastungen und Verschleiß macht. Dadurch wird auch der Verschleiß an den Laufringen reduziert und die Lebensdauer des Lagers erhöht.

Diese Produkte sind oft der Verunreinigung durch Fremdkörper ausgesetzt, und eine optimale Schmierung kann entweder schwierig oder unerwünscht sein. Eine Hybridlösung reduziert den Bedarf an Schmierung und erhöht die Widerstandsfähigkeit des Systems gegenüber Fremdpartikeln. Gleichzeitig wird der Verschleiß an dem Teil, auf dem die Buchse oder der Wagen läuft, reduziert. Dies reduziert die Wartungshäufigkeit, was zu Einsparungen bei Schienen, Spindeln und Achsen führt.